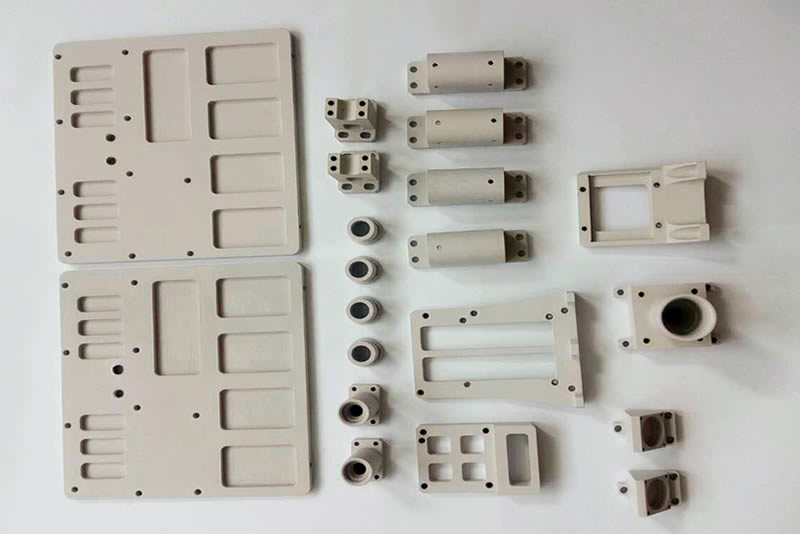

产品展示三

发布时间:2022-12-27来源:本站点击:2513

微弧氧化膜层性能 :

微弧氧化膜层是属于在阀金属表面原位高温生长的陶瓷层,膜层具有许多优异的性能。其性能主要表现在:

(1)高硬度:由于膜层属于瞬间高温形成的陶瓷相,因此具有较高的硬度。以铝合金基体表面形成的陶瓷层为例,通常膜层硬度可以达到1000~2000。不同的硬度与电解液、工艺等相关。如氧化时间较短时,形成的主要为λ-Al2O3氧化时间较长时膜层中α-Al2O3含量较高。另外,不同的基体所形成的膜层硬度也不同。如一般普遍认为,铝合金微弧氧化膜层硬度一般高于镁合金微弧氧化膜层硬度,因为本身一般氧化铝硬度高于氧化镁硬度,当然,在一些特定工艺下可能出现特殊情况。 另外,尽管微弧氧化膜层硬度是许多客户所关心的主要内容之一,而在实际使用过程中,硬度往往是并非如想象中那么关键。

这主要是与一般的使用环境所决定的。如微弧氧化膜层作为防护层,大多是做耐磨膜层,而很少作为硬层,即不作为耐扎、耐戳膜层。因为基体本身硬度一般不高,作为耐扎膜层,软基体硬膜层,很容易被扎透,起不到良好的防护作用。而一般作为耐磨防护膜层使用较多。作为防护膜层,硬度应当有一定的值,但是并非越硬越好。太硬的膜层在承受载荷时发生变形塑性差,与基体匹配不好,即膜基结合力差,同样起不到很好的防护效果。对膜层耐磨性能取决于膜层的膜基结合力、膜层的微观组织结构等。总之,硬度可以是膜层性能的一个参考值,但是不宜过重看待。应该以膜层的耐磨性能为主评估微弧氧化膜层性能的一个重要指标。

(2)耐磨特性:微弧氧化膜层的耐磨特性很难作为一个定量数据加以说明。对膜层的耐磨特性进行评价通常采用横向比较方式。如,微弧氧化处理前后膜层的耐腐蚀性能,或者是采用别的改性方法与微弧氧化处理方法的对比。而不能单纯说一个微弧氧化膜层的耐磨性如何如何。这主要是与耐磨性的测试方法相关。目前微弧氧化膜层耐磨性测试尚无国标,而多采用摩擦磨损设备进行测试。那么在测试中就设计诸多变量,如摩擦副类型、载荷大小、摩擦转速、摩擦半径等,以及是干磨还是湿磨等等。都会对最终的摩擦磨损性能产生影响。但是也有一定的规律,如干磨情况下希望膜层的致密性高、膜层具有一定的润滑性。而湿磨过程中则最好膜层有一定的孔隙率,这样在空隙中存贮一定的液体(如油),可以形成油膜,减少摩擦系数,延长使用寿命。

(3)耐腐蚀性能:一般评价耐腐蚀性能最准确的肯定是实际工况下的寿命,但是那样通常很难测试,通常采用加速腐蚀试验。中性盐雾腐蚀、湿热腐蚀等。中性盐雾腐蚀是条件较为苛刻、较常用的一种方法。一般微弧氧化可以大幅提高基体的耐中性盐雾腐蚀性能。如对铝合金,2A12铝合金,在5%氯化钠盐雾腐蚀条件下,二十四小时之内表面即会出现腐蚀点,而经过表面微弧氧化处理的2A12铝合金,其耐中性盐雾腐蚀可以达到400h,甚至600h或800h。而对镁合金,耐腐蚀性能是限制其在腐蚀环境中使用的薄弱点之一,经过微弧氧化处理之后,耐腐蚀性能也可以达到400h甚至600h以上。 当然,也可以根据实际使用需求,考察膜层在酸性或碱性氛围中的耐腐蚀性能。

(4)膜基结合力:膜层结合力永远是表面改性领域的一个关注要点。但是作为微弧氧化膜层,一般很少对结合力进行测试。这主要膜层是在瞬间高温下形成,膜层与基体间为冶金结合,膜基结合力一般不会影响膜层性能的薄弱点。当然,在一些特殊条件下,应当对膜层与基体的结合力加以关注,如高温下的使用性能、一些存在尖锐载荷下的使用性能等。这些属于特殊使用环境,不加以阐述。

(5)阻抗:微弧氧化膜层为陶瓷相,所以具有较高的电阻。通常一些客户关系耐压值,但是由于加压方式不同,可以存在较大的差异,如所加电压为直流、交流还是脉冲;频率是多少,占空比是多少等,都会影响击穿电压。阻抗可以作为一个衡量值,通常微弧氧化膜层的阻抗可以达到几百兆欧,依据膜层成分、膜厚等,可以加以调节。

总之,微弧氧化膜层由于使用环境较多,如耐磨、耐腐蚀、耐压、热阻隔、红外吸收、生物特性等,所需关注的性能也不尽相同。膜层性能又与基体、工艺、电解液等相关,需根据实际情况舍去,以满足使用条件。